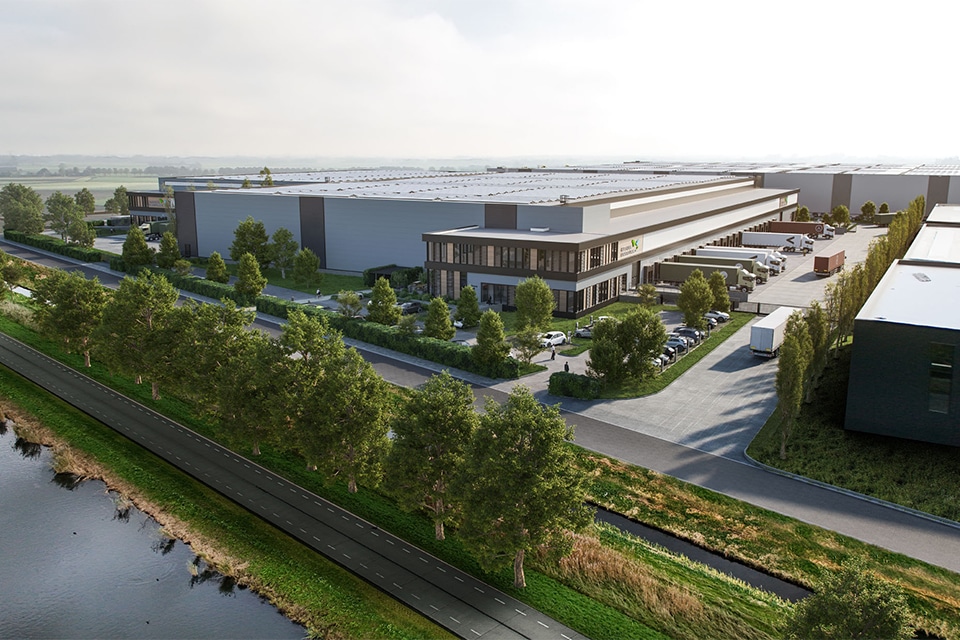

DC bol.com: "Verformungsanforderungen und Horizontalität waren unsere größten Herausforderungen".

Im Jahr 2021 wird das neue Lager von bol.com in Waalwijk seine Tore öffnen. Das neue Vertriebszentrum steht ganz im Zeichen von mehr Mechanisierung und weniger Laufwegen für die Mitarbeiter. Aufgrund des starken Fokus auf Mechanisierung mussten die Ingenieure des Bodenbelagsspezialisten Van Berlo zusätzliche Anforderungen in Bezug auf Horizontalität und Verformung der Lagerböden berücksichtigen. Ein Interview mit Glenn Verhoef, kaufmännischer Leiter bei Van Berlo.

Text | Roel van Gils Bild | Van Berlo

Das neue Lager des Online-Marktplatzes ist bereits das zweite Gebäude in Waalwijk. Das erste wurde 2017 in Betrieb genommen, hat sich aber bereits als zu klein erwiesen. "Wir haben damals die Böden und Fundamente des ersten 50.000 m² großen Lagers für den Auftragnehmer Van Wijnen hergestellt und wurden erneut um die Erweiterung gebeten, diesmal im Auftrag von Bouwbedrijf Van de Ven", beginnt Verhoef. "Die neue Lagerhalle hat ebenfalls eine Grundfläche von 50.000 m², umfasst aber auch einen Teil der mechanisierten Hochhäuser".

Van Berlo goss zunächst 30 Zentimeter Beton über die gesamte Fläche und dann weitere 15 Zentimeter darüber.

Komplexe Shuttle-Etage

Für Van Berlo besteht das Projekt aus der Realisierung von 24.500 m² Industrieböden, einschließlich der Installation von 3.300 Mini Vibro Pfählen und 10.000 m² Expeditionsböden mit 1.900 Mini Vibro Pfählen darunter, der Installation von 50.000 m² Druckschichten auf den Böden und der Realisierung von 14.000 m² Pendelböden im vollautomatischen Lager. Die Anforderungen an die Ebenheit des vollautomatischen Lagers waren nicht besonders hoch, so Verhoef. "Wir mussten jedoch die so genannten FEM-Normen in Bezug auf Horizontalität und Verformung einhalten. Schließlich kann ein schiefer Boden immer noch eben sein. Außerdem darf sich der Boden wegen des hohen Gewichts der Regale nicht durchbiegen. Beides ist nicht gerade förderlich für die optimale Funktion des Shuttlesystems." All dies führte zu einem 45 Zentimeter dicken Boden, bedingt durch die Belastung des automatischen Regalkonzepts mit bis zu 30 Meter hohen Shuttlesystemen. "Der Boden wurde nass in nass gegossen. Das heißt, wir haben zuerst 30 Zentimeter Beton über die gesamte Fläche gegossen und dann noch einmal 15 Zentimeter oben drauf."

Der Boden im Shuttle-Lager.

Neben dem anspruchsvollen Shuttle-Boden brachte Van Berlo sein Know-how auch bei der Realisierung der Druckschichten in den oberen Stockwerken ein. "Die Etagenböden waren während der Bauarbeiten schwer zu erreichen", weiß Verhoef. "Wir mussten jedes Mal eine beachtliche Strecke von 250 Metern (!) zurücklegen. Das erforderte gute Absprachen mit dem Betonlieferanten über die Konsistenz der Betonzusammensetzung. Die Mischung muss in der Lage sein, diese Strecke zu überbrücken, aber auch zu einem guten Boden führen. Das hat am Ende alles perfekt geklappt. Schließlich haben wir 37.000 m² Fußboden mit Ashford Formula behandelt, einem Betonimprägniermittel auf Natriumsilikatbasis für geringere Staubentwicklung und einfache Wartung."