Aluminiumverkleidung verleiht den Salmon Harbour Towers ein besonderes Flair

Mit einem 215 Meter hohen Turm wird das Projekt De Zalmhaven zum neuen Blickfang der Rotterdamer Skyline. Zwei 70 Meter hohe Flankentürme und ein verbindender Sockel bilden eine optische Treppe zum unteren Scheepvaartkwartier. Ein wichtiger Bestandteil der Ästhetik von De Zalmhaven I (Hochhaus), II und III (Mittelhaus) ist die Aluminiumverkleidung, die von Aldowa entwickelt, hergestellt und montiert wird.

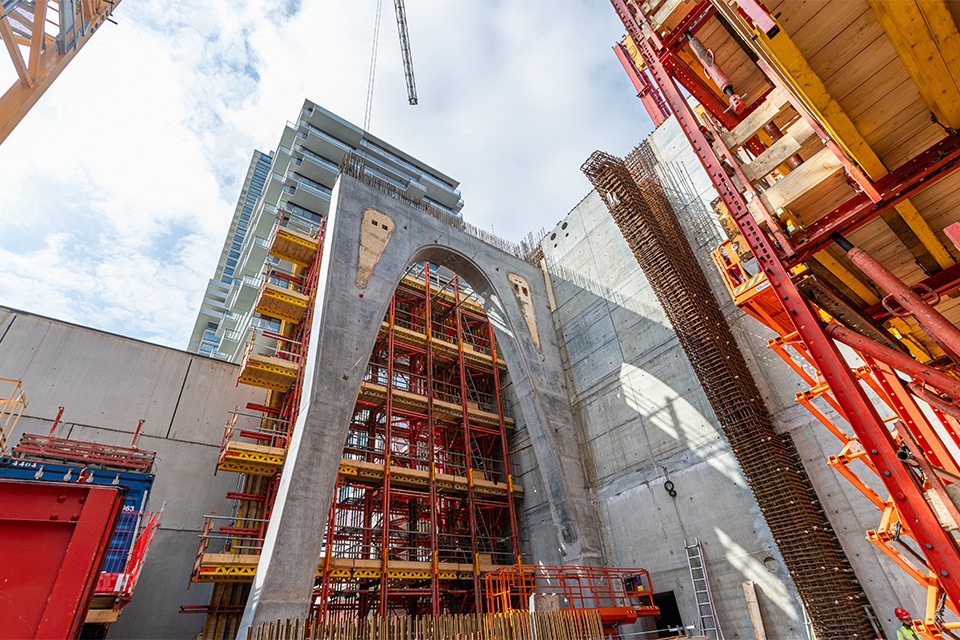

"Wir wurden von BAM Bouw en Techniek - Large Projects bereits in einem frühen Stadium gebeten, bei den Überlegungen zur Verkleidung des Mittelgeschosses und des Sockels zu helfen", sagt Edwin Nipius, Projektleiter bei Aldowa. "Die ursprüngliche Idee des Architekten war es, die quadratischen Fassadenrahmen in Betonfertigteilen auszuführen, aber wir haben dafür eine ästhetisch hochwertige und kosteneffiziente Alternative entworfen und konstruiert. Diese Alternative haben wir in einem raumhohen Mock-up sichtbar und erlebbar gemacht und damit den Architekten überzeugt. Anhand dieses Modells wurden noch einige Optimierungen vorgenommen, so dass bereits zwei Monate später mit der Produktion begonnen werden konnte."

Nahtlose Verbindung

Für diese Produktion hat Aldowa unter anderem einen neuen Schweißroboter angeschafft, der das vollautomatische und nahtlose Fügen und Schweißen der tausenden von Gehrungsecken der Rahmen ermöglicht. "Dadurch sieht es aus, als ob die Rahmen rundherum aus einem Stück bestehen", sagt Nipius. "Es wurden Fassadenrahmen aus 2 mm dickem Aluminium gewählt, die mit speziellen Setzungen/Linien versehen sind. Bei 98% sind die Rahmen in Weiß ausgeführt. Auf der Ebene der Loggien in den oberen Stockwerken wurde ein hochwertiger Bronzeton gewählt.

Balkontafeln

Kurz nach der Auftragsvergabe für das Mittelhochhaus wurde Aldowa auch mit der Verkleidung der Betonfertigteilbalkone des Hochhauses beauftragt. Auch hier fiel die Wahl auf 2 mm starke Aluminiumbleche in weißer Ausführung. "Alle Balkonplatten werden von uns bereits im Baudrehkreuz befestigt, anschließend werden die Fertigteilbalkone vorgefertigt zur Baustelle transportiert und direkt eingehoben", so Nipius. "Das verkürzt die Vorlaufzeit im Projekt erheblich und sichert gleichzeitig die Qualität."