Aluminium-Verbundfassadenplatten in allen Formen und Größen

"Unser Kunde war das Montageunternehmen Welmecon", sagt Account Manager René Janssen von Aldowa Composites. "Sie erstellten die grundlegende Zeichnung. Wir haben diese in CNC-Fräsarbeiten umgesetzt. Auf dieser Grundlage haben wir die Aluminium-Verbundfassadenplatten hergestellt und geliefert."

Komposit ideal geeignet

"Ursprünglich sollten die Fassaden aus einem anderen Material gefertigt werden", so Janssen weiter. "In Gesprächen mit dem Architekten und Welmecon wurde schnell klar, dass Verbundwerkstoff für dieses Projekt ideal geeignet ist. Mit Aluminium-Verbundwerkstoff kann man praktisch jede Form realisieren, sehr glatt und in jeder Farbe. Selbst die Fassadenteile, die sowohl Kurven als auch schräge Seiten haben und daher in 3D gewalzt werden mussten, waren für dieses Material kein Problem. Um die Möglichkeiten von Aluminium-Verbundwerkstoff zu zeigen, haben wir mehrere Mock-ups angefertigt.

Vorfertigung und Just-in-time-Lieferung

Die Produktion der insgesamt mehr als 6.000 Quadratmeter Fassadentafeln bedeutete in der Praxis eine Vorlaufzeit von sechs Monaten. Indem Aldowa Composites die Platten vorfertigte und fertig auf die Baustelle lieferte, behielt man die maximale Kontrolle über Qualität und Planung. Janssen: "Wir haben uns an die Montageplanung von Welmecon gehalten, das heißt, wir haben die Platten pro Gebäude produziert und just-in-time geliefert. Auf der Baustelle wurden sie dann direkt an der Struktur montiert."

Spezialisierte Handwerkskunst

Einige der Fassadenplatten konnten erst in letzter Minute von Aldowa Composites entwickelt und produziert werden. Vor allem bei den runden Fassadentafeln bedeutete dies einen erheblichen Druck für die Produktionsabteilung. Janssen erklärt: "Man muss sich vorstellen, dass diese Platten manchmal aus etwa acht bis zehn Teilplatten bestehen. Deren Montage ist eine zeitaufwändige, spezialisierte Handarbeit. Dass wir alles weitestgehend termingerecht geliefert haben, ist vor allem dem Engagement und dem handwerklichen Geschick unserer Produktionsmitarbeiter zu verdanken. Darauf sind wir stolz."

Projekt-Infos

Über 10 Kilometer Rohre".

Im Auftrag des technischen Installationsunternehmens Warmtebouw hat Lenting Techniek BV die Sanitärinstallation der Amsterdamer The Style Outlets realisiert. Ein umfangreicher Auftrag, der besondere logistische Aufmerksamkeit erforderte.

"Wir haben die Kanalisation, die Wasserleitungen und die Regenwasserableitung für den Komplex installiert", erklärt Nico Hielkema, Senior Project Manager bei Lenting. "Wir haben auch ein großes Drucksystem installiert und für das Feuerlöschsystem haben wir die Trommeln und Pulverlöscher geliefert. Außerdem haben wir in einer Reihe von Geschäften Vorratskammern, Toiletten, Waschbecken, Fettabscheider und Druckerhöhungsanlagen installiert." Die Größe des Projekts mit einer Länge von rund 300 m und einer Fläche von über 19.000 m² stand im Mittelpunkt. Lenting verarbeitete 3.020 m Regenwasserleitung, 4.145 m Abwasserleitung und 3.350 m Wasserleitung. "Das sind insgesamt über 10 km Rohre", sagt Hielkema. "Das sind große Entfernungen zu Fuß. Außerdem mussten wir alles vom Parkplatz zu den Geschäften auf Straßenniveau transportieren. Das erforderte logistische Vorbereitung und Koordination. Jetzt, wo alle Installationen da sind, können wir nur stolz sein. Schön, dass wir zu diesem sensationellen Projekt beigetragen haben."

Eine lebendige Fassadenverkleidung

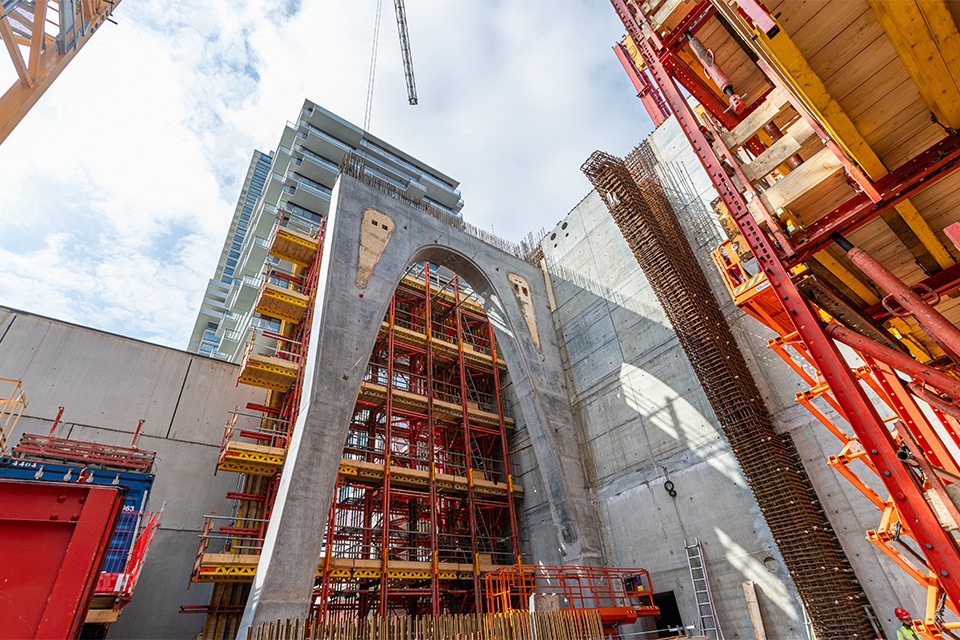

Auf den Entwurfszeichnungen des Architekten war völlig klar, wie die Fassadenverkleidung der Amsterdam The Style Outlets aussehen sollte. Dennoch war es eine enorme Herausforderung, den Entwurf auch umsetzbar zu machen. "2016 haben wir uns das erste Mal über dieses Projekt gebeugt und das Budget erstellt, im Dezember 2019 haben wir dann mit dem Bau begonnen", erklärt Mark van der Linde, Projektleiter bei Welmecon. "Etwa im November dieses Jahres haben wir die Arbeiten abgeschlossen."

Um alle Facetten der Verkleidung zu verstehen, fertigte Welmecon zunächst ein Mock-up an. Das Modell gab den Ausschlag, das Polyester der weißen Rahmen durch einen Aluminiumverbundstoff zu ersetzen, wobei das beabsichtigte Aussehen beibehalten wurde. Nachdem der Kunde und der Architekt zugestimmt hatten, folgten die Konstruktion, die Produktion und die Montage. "Die Rahmen bilden die Innen- und Außenfassaden der 144 Geschäfte, die bald in Sugar City zu finden sein werden", erklärt Van der Linde. "Sie sehen zwar gleich aus, sind aber in Wirklichkeit alle unterschiedlich. Das erforderte viel Energie von unseren Abteilungen Arbeitsvorbereitung und Produktion."

Dabei wurde Amsterdam The Style Outlets vollständig in BIM ausgearbeitet. Der Fassadenspezialist sagt: "Wo früher kleine Fehler während der Arbeit behoben wurden, entstehen jetzt schon während des Zeichnungsprozesses Engpässe. Daran mussten wir uns erst einmal gewöhnen. Aber nach Abschluss dieses Projekts sind wir geübte BIM-Anwender!"