Trinity sorgt für qualitativ hochwertigen Betonfertigteilbau

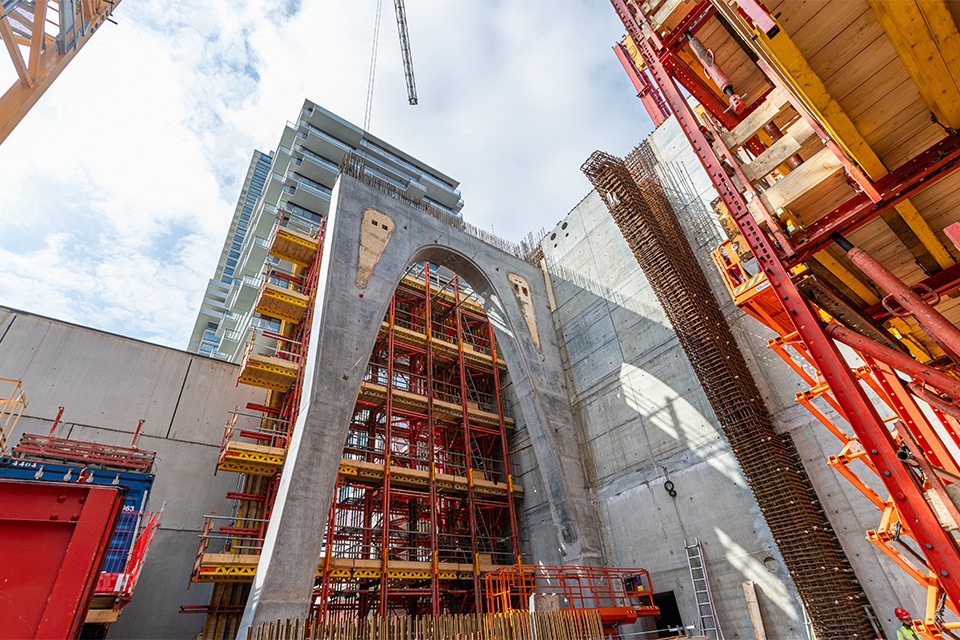

Das Bauwerk ist das Ergebnis einer engen, strategischen Zusammenarbeit zwischen Mammoet Nederland BV, Lincon BV und Holcon BV und besteht größtenteils aus Stützen, Trägern, TT-Platten und massiven Bodenplatten aus Betonfertigteilen.

"Bouwend Nederland kennt Mammoet Nederland BV vor allem als Spezialist für den horizontalen und vertikalen Transport, aber auch in anderen Bereichen sind wir ein geschätzter Partner", sagt Frank Melse, Director of Projects Benelux. "Das beweisen wir zum Beispiel auf dem Lely-Campus, wo wir im Auftrag von und in enger Zusammenarbeit mit Dura Vermeer Bouw Zuid West für das Engineering, die Lieferung und die Montage der Betonfertigteilkonstruktion der Produktionshalle verantwortlich sind. Außerdem montieren wir die Hohlkörperplatten (Produktion: VBI), Treppen und Podeste (Produktion: Waco) in der Stahlkonstruktion der Bürotrakte."

Mammoet Nederland BV arbeitet bei diesem Projekt in einer strategischen Dreierbeziehung mit Lincon BV und Holcon BV zusammen. Gemeinsam können die drei Parteien auf eine langjährige und sehr enge Partnerschaft zurückgreifen, insbesondere im Tiefbau und im Versorgungsbau. "Wir verstehen und vertrauen uns gegenseitig und können sehr schnell wechseln, was sowohl der Ausführung als auch dem Endergebnis zugute kommt", so Melse. "Auch bei diesem Projekt läuft die Ausführung genau so, wie wir uns das im Vorfeld vorgestellt haben."

Besondere Rampe

Mammoet Nederland BV erhielt aufgrund der bisherigen Erfahrungen den Zuschlag für den Gesamtauftrag für die Betonstruktur. "Im Januar 2014 wurden die Produktionsstätte und der Hauptsitz (Phase 1) von Lely Maassluis offiziell eröffnet", sagt Melse. "Die erfolgreiche Zusammenarbeit in Phase 1, in der wir Teil eines enthusiastischen und fachkundigen Bauteams waren, war der Ausgangspunkt für Phase 2. Auch hier arbeiten wir mit einem Expertenteam zusammen, um ein optimales Ergebnis zu erzielen. Sowohl in Bezug auf die Ausführung als auch auf die BREEAM-Zertifizierung". Im Vergleich zu Phase 1 werden in Phase 2 andere Bodenbelastungen berücksichtigt, sagt er. "Außerdem ist jetzt der Eurocode in Kraft, der andere (höhere) Anforderungen an die Berechnungen und Anschlussdetails stellt. Eine Besonderheit in dieser Phase ist außerdem die Rampe zum Parkgeschoss, die auf Wunsch des Hauptstatikers als Treppe ausgeführt wurde. Wo vorgefertigte Balken als Treppenwangen dienen, bilden horizontal verlegte Hohlkörperplatten die Stufen. Die gesamte Rampentreppe wird von Dura Vermeer Bouw Zuid West isoliert und mit einer Druckschicht vergossen. Um den statischen Entwurf bestmöglich zu erfüllen, war eine sorgfältige Planung erforderlich."

Technisch machbarer Entwurf

Verantwortlich für das Engineering ist Lincon BV, ein Ingenieurbüro mit Wurzeln in der Welt des Betons und der Betonstrukturen. "In Zusammenarbeit mit Mammoet Nederland BV und Holcon BV haben wir den ästhetischen Entwurf von ConverseArchitects und den statischen Entwurf von IMd Raadgevende Ingenieurs in einen technisch machbaren Entwurf umgesetzt", sagt Direktor Joost Kooiman. "Auf der Grundlage der Wünsche des Gebäudenutzers, des Generalunternehmers, der Installateure, des Betonherstellers und des Betonbauspezialisten übernahmen wir die komplette Detailplanung. Wir übersetzten das grundlegende 3D-Modell in klare Produktions- und Montagezeichnungen. So haben wir die Konstruktion in Elemente zerlegt, die sich hervorragend produzieren, transportieren, heben und montieren lassen."

730 vorgefertigte Betonelemente

Insgesamt handelt es sich um 730 Betonfertigteile, die von Holcon BV im Auftrag von Mammoet Nederland BV hergestellt und geliefert wurden. Der Betonhersteller aus Markelo war aktiv an der technischen Entwicklung des Betonskeletts beteiligt, sagt Projektleiter Bas van Oosterhout. "Anschließend übernahmen wir die Arbeiten als Kategorie-1-Projekt. Das bedeutet, dass wir die Betonfertigteilproduktion genau nach den Produktionszeichnungen von Lincon BV durchgeführt haben. Alle unsere Fertigteile wurden in unseren Produktionsstätten in Deutschland hergestellt. Achtzig Prozent der Elemente, darunter unsere Fertigteilstützen, -träger, TT-Platten und Massivdecken, wurden per Schiff zum Amsterdamer Hafen transportiert, von wo aus sie just-in-time und 'by axis' zur Baustelle in Maassluis gependelt wurden.

Die übrigen Elemente wurden just-in-time und per Achse vom Werk aus auf die Baustelle geliefert. Hier war Mammoet Nederland BV für die Montage aller Betonfertigteile verantwortlich. Neben der effizienten Bauweise und der leeren/sauberen Baustelle führte dieser Ansatz zu einer sehr günstigen CO2-Bilanz."

Aufmerksamkeit für die Logistik

Die Produktion in Deutschland stellte zum Beispiel besondere Anforderungen an die Logistik, erklärt Kooijman. "Wir haben dies bei der Planung ausdrücklich berücksichtigt, indem wir die maximalen Gewichte der Elemente auf den Transport abgestimmt haben. In der Vorbereitungsphase haben wir unter anderem untersucht, in welchen Fabriken die Elemente hergestellt werden, wo sich die Fabriken befinden und wie die Elemente transportiert werden sollen. Welche Anforderungen sind damit verbunden? Wir haben uns auch mit der Logistik vor Ort befasst. Wo wird zum Beispiel der Kran stehen? Und wie schwer kann dieser Kran heben? Aber auch: Was ist die effizienteste Bauabfolge? All diese Faktoren haben wir zu einem nachhaltigen, effizienten und konstruktiv sicheren Entwurf für alle Beteiligten zusammengeführt."

Reibungsloser Fortschritt

Als Unternehmen haben wir eine große Affinität zu den Betonherstellern und Montagefirmen", betont Kooiman. "Dieses Wissen und diese Erfahrung kamen uns auch bei diesem Projekt sehr zugute. Um die kurze Vorlaufzeit einzuhalten, haben wir uns ständig auf die Möglichkeiten konzentriert. Auch wenn die Daten noch nicht (vollständig) bekannt waren. Anstatt zu stagnieren, haben wir weitergemacht, wo wir konnten. Ein gutes Beispiel dafür ist das Dach der Produktionshalle. Hier haben wir uns für gewöhnliche TT-Platten entschieden, so dass die Fabrik von Holcon BV schon im Voraus mit der Produktion beginnen konnte. Die Sonderanfertigungen wurden später hinzugefügt."

Optimale Effizienz

Eine besondere Herausforderung bei diesem Projekt bestand darin, alle Elemente rechtzeitig und in der richtigen Reihenfolge zu produzieren und zu verladen, sagt Van Oosterhout. "Aber auch immer ein volles Schiff auf dem Weg in die Niederlande zu haben, um optimale Effizienz und minimale Transportbewegungen zu gewährleisten. Dank der guten Kommunikation und Koordination hat dieser Prozess hervorragend funktioniert." Jedes volle Schiff hatte immer ein Gewicht von etwa 2.000 bis 2.200 Tonnen Beton, sagt er. Der überwiegende Teil der Elemente waren TT-Platten, von denen Holcon BV über 420 herstellte. Außerdem lieferte der Betonspezialist eine große Anzahl von vorgespannten Trägern.

Die Betonfertigteilkonstruktion wurde Ende Juni geliefert. Das Bauwerk wurde auf dem Fertigteilfundament von Vroom Funderingstechnieken realisiert. "Im Raster der Fundamentbalken und Gründungspfähle haben wir die Hohlkörperplatten fertiggestellt", so Melse. "Anschließend haben wir die Stützen auf die Pfeiler gesetzt, gegossen und/oder injiziert und die Träger und TT-Platten montiert. Bei der Montage setzten wir u. a. einen 250-Tonnen-Raupenkran ein, der auf speziellen Schotts in der Baugrube fuhr und für ausreichend Platz über den Pfählen sorgte. Dadurch wurden Beschädigungen der Gründungspfähle während des Einhebens vermieden und die Betonkonstruktion konnte effizient und schnell auf die oberste Ebene gebracht werden.