Für ein schönes Endergebnis bei Waldorp Four in Den Haag

‘Betrachten Sie sich gegenseitig als Partner und nicht als Auftragnehmer oder Lieferant.’

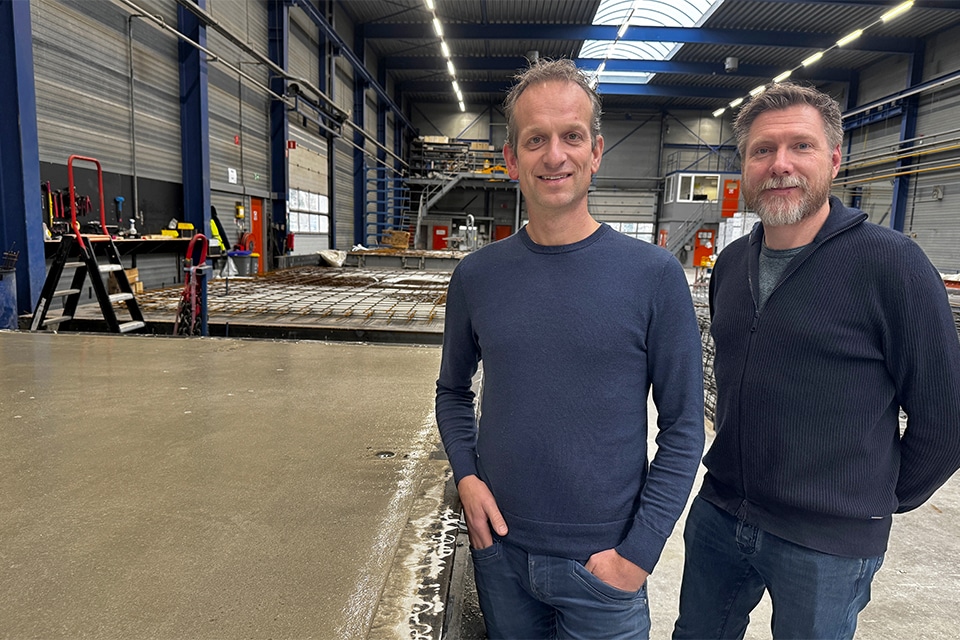

Was ist das Geheimnis einer erfolgreichen Zusammenarbeit auf einem Markt, der von allen Beteiligten immer mehr Kreativität verlangt? Wir sprechen mit Jurjen ten Berge, Leiter des Corporate Office von Appel Beton in Opmeer und Richard Ooms, Leiter des Corporate Office von Ursem Modular Bouwsystemen im nahe gelegenen Wognum, ebenfalls in Westfriesland. Der Grund für dieses Gespräch? Der Bau von 1.171 Wohnungen im Projekt Waldorp Four in Den Haag. Dieses Projekt gilt als das größte modulare Bauprojekt, das jemals in den Niederlanden durchgeführt wurde. Ihre Vision von Zusammenarbeit? “Vor allem muss man das Wissen des anderen nutzen.”

Zunächst über das Projekt in Den Haag.

Waldorp Four ist eine der umfangreichsten modularen Wohnanlagen in den Niederlanden. Auf dem Gelände gegenüber den derzeitigen Megastores werden die Wohnungen entstehen und der weiteren Umgestaltung des zentralen Innovationsviertels einen wichtigen Impuls verleihen. Der Baubeginn ist für 2024 vorgesehen. Mit insgesamt 1 171 Wohneinheiten erreicht das Projekt eine außergewöhnliche Höhe von rund 70 Metern und ist damit auch der höchste modulare Komplex in den Niederlanden.

Die Realisierung erfolgt nach einem modularen Baukonzept. Die 1.748 Modulböden von Appel Beton bilden die Grundlage für die verschiedenen Module. Die Gebäudemodule werden in der Fabrik in Wognum, bei Ursem Modulaire Bouwsystemen, hergestellt und anschließend auf der Baustelle aufgestellt und montiert. Durch diese Arbeitsweise wird die Bauzeit erheblich verkürzt, die Belästigung der Umgebung verringert und der Materialverlust erheblich eingeschränkt.

Partner

All dies kann nur zu einem erfolgreichen Endergebnis führen, wenn man gut zusammenarbeitet. Ten Berge: “Wir arbeiten nun schon seit etwa sechs Jahren mit Ursem Modular Bouwsystemen zusammen. Wir kennen einander durch und durch. Das Wichtigste ist natürlich, dass die getroffenen Vereinbarungen eingehalten werden. Gleichzeitig ist es wichtig, dass Sie Verständnis für die Interessen des anderen zeigen. Betrachten Sie sich gegenseitig als Partner, denken Sie nicht in der Beziehung zwischen Auftragnehmer und Lieferant”. Ooms stimmt dem zu. “Man muss bereit sein, sich in die Prozesse des anderen hineinzudenken. Wenn man das gut macht, weiß man, dass man das Wachstum und die Entwicklung des jeweils anderen nicht behindert. Es ist auch wichtig, transparent zu sein. Vor allem, wenn man relativ schwierige Produkte entwickelt. Es muss auf jeder Ebene klappen: auf der Ebene der Ingenieure, auf der Ebene der Geschäftsstelle und auf der Ebene des Vorstands. Ja, man macht Geschäfte miteinander, aber auch der persönliche Kontakt ist wichtig. Denn gerade wenn es unerwartete Probleme oder Herausforderungen gibt, muss man in der Lage sein, lösungsorientiert zu denken.”

Parametrische Modellierung: ein gemeinsamer Weg

“Wir haben im Rahmen des Projekts einen Prozess der parametrischen Modellierung eingeleitet, an dem alle Beteiligten aktiv beteiligt sind”, sagt Ten Berge. “Dieser Ansatz macht unsere Planung und Entscheidungsfindung effizienter und flexibler. Die parametrische Modellierung ermöglicht es uns, schnell verschiedene Szenarien zu untersuchen, datengestützte Entscheidungen zu treffen und die Zusammenarbeit zwischen den Disziplinen zu stärken. Auf diese Weise arbeiten wir zielgerichtet an innovativen und zukunftssicheren städtebaulichen Lösungen.”

Innovationskraft

Nach Ansicht der beiden entsteht gerade aus einer solchen Zusammenarbeit die Innovationskraft, die notwendig ist, um ein Projekt wie beispielsweise Waldorp Four erfolgreich anzugehen. Ooms: “Als Manager fühle ich mich innerhalb meiner Organisation dafür verantwortlich, diese Innovationskraft zu fördern. Wir brauchen eine Kultur, in der man in der Lage sein muss, sich gegenseitig eine Menge Fragen zu stellen. Außerdem muss man sich immer wieder fragen, ob die Prozesse nicht intelligenter und effizienter gestaltet werden können. Die größte Herausforderung im Bereich der Innovation ist, wie man zum Beispiel bei der Herstellung von Fußböden mit weniger Arbeit auskommen kann. Bei den Betonfertigteilböden zum Beispiel haben wir die Fußbodenheizung, die komplette Installation und eine eingelassene Duschecke inklusive Gefälle bereits in den Produktionsprozess integriert. Wir sind also immer auf der Suche nach innovativen Möglichkeiten.” Ten Berge erklärt das Bestreben, immer nachhaltiger und grüner zu werden. “Wir sind ständig auf der Suche nach Möglichkeiten, den MKI unseres Betons zu senken. Wir müssen überall unser Wissen erweitern. Darüber hinaus sind wir ständig auf der Suche nach neuen Rohstoffen. Und ja, ich sehe es auch als meine Aufgabe an, das Wissen aller Kollegen innerhalb der Organisation so weit wie möglich zu nutzen.”

Die Summe dieser beiden unterschiedlichen Unternehmenskulturen ist daher nach Ansicht von Ten Berge und Ooms die Grundlage für den Erfolg. “Modulares Bauen ist in den Niederlanden seit vielen Jahren etwas unterbelichtet”, sagen sie. “Waldorp Four ist wirklich ein Projekt, mit dem wir beweisen, dass modulare Bauweise auch für große Projekte möglich ist. Wenn wir in Den Haag traditionell bauen würden, bräuchten wir etwa 56 Monate. Jetzt haben wir es durch unsere gemeinsame Arbeitsweise geschafft, diese Zeit auf 36 Monate zu reduzieren. Intelligente Zusammenarbeit und die Nutzung der innovativen Stärken des jeweils anderen führen also zu einem schnelleren Endergebnis. Und das ist genau das, was der Markt sehen will.”

‘Investieren Sie immer in effiziente Produktionsprozesse, sorgfältigen Materialeinsatz und logistische Optimierungen.’

Appel Beton ist ein renommierter Hersteller von Betonfertigteil-Lösungen mit einer soliden Basis in Westfriesland. Das Unternehmen hat seine Wurzeln in Opmeer, gehört zur De Hoop Terneuzen BV und hat sich in den letzten Jahrzehnten zu einem Spezialisten für Betonfertigteile für Wohn-, Nichtwohngebäude und landwirtschaftliche Anwendungen entwickelt. Dank einer starken Ausrichtung auf Standardisierung in Kombination mit Maßarbeit ist Appel Beton in der Lage, effizient auf eine breite Palette von Bauaufträgen zu reagieren, von Fertigteilfundamenten über Sonderanfertigungen bis hin zu kompletten Boden- und Dachelementen.

Die Produktionsstätte in Opmeer ist das pulsierende Herz des Unternehmens. Hier werden unter kontrollierten Bedingungen verschiedene Betonelemente hergestellt, darunter modulare Böden, Fundamentbalken, Lager- und Garagenböden und Betonbauelemente. Diese Arbeitsweise ermöglicht ein hohes Maß an Qualität und Reproduzierbarkeit, was zu vorhersehbaren Bauabläufen und schnellen Montagezeiten auf der Baustelle führt. Durch die Beschränkung des Baustellenablaufs auf Montagearbeiten wird die Rohbauphase erheblich verkürzt und die Ausfallkosten werden reduziert.

Nachhaltigkeit spielt in unserer Geschäftstätigkeit eine wichtige Rolle. Appel Beton investiert in effiziente Produktionsprozesse, sorgfältigen Materialeinsatz und logistische Optimierungen. Die Begrenzung der Transportwege, die Reduzierung von Abfällen und die Wiederverwendbarkeit von Elementen sind wichtige Grundsätze.

Für Kunden aus dem Bau- und Landwirtschaftssektor ist Appel Beton ein zuverlässiger Partner, der mit ihnen über bauliche Sicherheit, Machbarkeit und Planung mitdenkt. Dank der Kombination aus Erfahrung, technischem Wissen und kontinuierlicher Produktentwicklung hat sich das Unternehmen eine anerkannte Position innerhalb der niederländischen Baukette erarbeitet.

‘Vorfertigung unter kontrollierten Bedingungen ermöglicht hochpräzise Arbeit’.’

Das in Wognum ansässige Unternehmen Ursem Modular Construction Systems gehört zu den Pionieren des industriellen und modularen Bauens in den Niederlanden. Ursem gilt sogar als einer der ältesten modularen Bauunternehmer in den Niederlanden. Das Unternehmen entwickelt und produziert komplette Gebäudemodule, die in der Fabrik weitgehend fertiggestellt werden, einschließlich Fassaden, Installationen und Innenteile. Auf der Baustelle werden diese Module dann zu vollwertigen Wohn- oder Beherbergungsgebäuden zusammengesetzt, die von Wohnkomplexen und Studentenwohnheimen bis hin zu Pflegeeinrichtungen und temporären oder dauerhaften Wohnkonzepten reichen.

Das Herzstück der Methode ist ein hochindustrialisierter Produktionsprozess. Die Vorfertigung unter kontrollierten Bedingungen ermöglicht eine hochpräzise Arbeit, die zu gleichbleibender Qualität und einem stark verkürzten Bauprozess führt. Für die Kunden bedeutet dies kürzere Bauzeiten, weniger Unannehmlichkeiten auf der Baustelle und einen besser vorhersehbaren Ablauf. Darüber hinaus ermöglicht die modulare Bauweise die Durchführung von Projekten in Phasen und eine flexible Vergrößerung oder Verkleinerung.

Nachhaltigkeit und Kreislaufwirtschaft sind die Grundpfeiler der Vision des Unternehmens. Die Module werden mit Blick auf die Energieeffizienz, die Wiederverwendung von Komponenten und die künftige Verlagerung oder Anpassung der Nutzung konzipiert. Damit reagiert das Unternehmen auf aktuelle Herausforderungen im Bausektor, wie den Bedarf an erschwinglichen und nachhaltigen Wohnungen in städtischen Gebieten. Mit anderen Worten: Der Schwerpunkt liegt auf flexiblen Strukturen mit dauerhaftem Charakter.

Mit einer wachsenden Zahl abgeschlossener Projekte und einem klaren Fokus auf Innovation trägt Ursem Modular Construction Systems zur weiteren Professionalisierung des modularen Bauens in den Niederlanden bei. Das Unternehmen zeichnet sich durch einen integralen Ansatz aus, bei dem Entwurf, Engineering und Produktion von Anfang an eng aufeinander abgestimmt sind.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Apfel-Beton.

Kontakt zu opnemen

Kontakt zu opnemen