Neues bol.com-Gebäude erfüllt höchsten Standard für Nachhaltigkeit und Arbeitsbedingungen

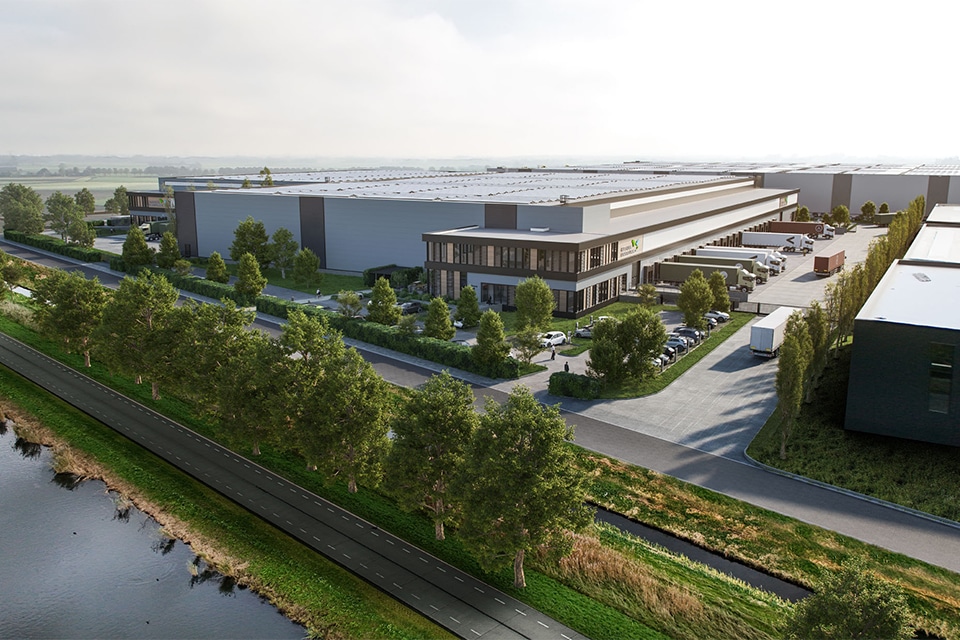

Um mit dem Wachstum der Internetkäufe Schritt zu halten, wird für den Online-Shop bol.com im Gewerbegebiet Haven Acht in Waalwijk ein zweites, voll mechanisiertes Distributionszentrum gebaut. Das neue Gebäude wurde im Juli fertiggestellt.

Text | Lieke van Zuilekom Bild | Bauunternehmen van de Ven

In den kommenden Monaten werden der (mechanische) Aufbau und die Tests abgeschlossen und die neuen Mitarbeiter geschult und eingearbeitet, so dass die ersten Pakete voraussichtlich 2021 vom Band rollen werden. Das neue Gebäude BFC2 ist mit dem bestehenden Fulfillment-Center von bol.com aus dem Jahr 2017 (BFC1) verbunden und erweitert den Gesamtkomplex von 50.000 auf 100.000 m². Wie das bestehende Gebäude wird auch die Erweiterung den höchstmöglichen Standard für Nachhaltigkeit und Arbeitsbedingungen erfüllen.

"Dank der zusätzlichen Fläche können die mehr als 30.000 Partner, die über bol.com verkaufen, alle Vorteile des Fulfillment Centers nutzen, wie Lagerung, innovative Verpackungen, Sortierung und effektive Logistik", sagt Rick Kromwijk, Projektleiter von BFC2. "Der Bau des Erweiterungsbaus ist ganz auf unser bestehendes Fulfillment Center abgestimmt und erfolgt erneut nach den BREEAM-NL 'Outstanding'-Richtlinien. Sowohl bei der Planung als auch beim Bau standen optimale Tageslichtverhältnisse, optimale Laufwege und minimale Umweltauswirkungen im Vordergrund. Optimale Arbeitsbedingungen sind auch bei der Mechanisierungsinnovation das A und O. So werden beispielsweise die Waren zu den Arbeitern gebracht und nicht umgekehrt, was die Laufwege weiter verkürzt.

Professionell und flexibel

Das neue Gebäude umfasst einen Wareneingangsbereich, Lager- und Vertriebsflächen. Auf der Vorderseite wurden zwei Büroetagen geschaffen, während auf der Rückseite eine Büroetage vorhanden ist. Darüber hinaus wurden an strategischen Stellen des Distributionszentrums Boxenstopps und ein Kontrollraum eingerichtet. Bouwbedrijf van de Ven wurde von bol.com mit den Rohbauarbeiten, der Baustelleneinrichtung und der Installationstechnik beauftragt. Das in Veghel ansässige Unternehmen hat auch eine Koordinierungspflicht gegenüber den Subunternehmern von bol.com, die für die Montage der Förderbänder und der (mechanischen) Lagerausstattung verantwortlich sind. Die Entscheidung für Bouwbedrijf van de Ven war logisch, so Kromwijk. Nicht nur wegen der umfangreichen Erfahrung im Bau von (mechanisierten) Distributionszentren, sondern auch wegen der professionellen und flexiblen Einstellung des Unternehmens. "Ein komplexes Projekt wie dieses, bei dem Konstruktion und Mechanisierung eine Einheit bilden müssen, erfordert in Verbindung mit den sehr kurzen Fristen einen Bauunternehmer, der proaktiv mitdenkt und Lösungen findet. Das ist genau das, was Bouwbedrijf van de Ven tut. Wir sind besonders von der No-Nonsense-Mentalität begeistert, bei der der Auftragnehmer tut, was er sagt."

Um mit dem Wachstum der Internetkäufe Schritt zu halten, wird im Industriegebiet Haven Acht in Waalwijk ein zweites, voll mechanisiertes Distributionszentrum für den Online-Shop bol.com gebaut.

2.300 Gründungspfähle

"Wir wurden frühzeitig in das neue Gebäude eingebunden, um die baulichen Elemente, die Installationstechniken und die mechanische Konstruktion des neuen Vertriebszentrums optimal aufeinander abzustimmen", sagt Rob Gielis, Projektleiter bei Bouwbedrijf van de Ven. "Dazu haben wir unter anderem ein 3D/BIM-Modell verwendet, zu dem auch der Statiker und die Installateure ihren Beitrag leisteten. Wir führten regelmäßige Kollisionsprüfungen durch, was die Anlauf- und Ausfallkosten während der Ausführung minimierte. Im Januar 2019 begannen wir mit den Erd- und Gründungsarbeiten, wobei bis zu 2.300 Gründungspfähle mit einer Gesamtlänge von 26,5 Kilometern in den Boden eingebracht wurden. Danach konnte die Montage der Stahlkonstruktion beginnen."

5,6 Millionen Kilo Stahl

"In nur sieben Monaten wurde eine Stahlkonstruktion mit einem Gesamtgewicht von 5,6 Millionen Kilogramm Stahl errichtet, darunter rund 60.000 m² Hohlkörperdecken", sagt Gielis. "Für den Transport des Stahls und der Böden zur Baustelle wurden etwa 1.200 Lkw benötigt. Für die Fassaden wurde eine Sandwich-Verkleidung gewählt. Und auch auf dem Dach wurden Fassadenplatten verwendet, die mit einer TPO-Dachabdeckung versehen und mit PV-Paneelen bestückt wurden. Nachdem das Gebäude wind- und wasserdicht war, wurden das Erdgeschoss und die Druckschichten der Geschosse betoniert, wofür insgesamt 21.750 m³ Beton geliefert wurden. Die Lasten des Erdgeschosses werden auf rund 5.700 Bodenpfählen abgetragen.

BREEAM-NL 'Hervorragend'

Im Oktober 2019 begann bol.com mit dem Einzug der gesamten Ausrüstung. Zu Spitzenzeiten seien bis zu 400 Facharbeiter auf der Baustelle im Einsatz gewesen, sagt Gielis, was eine gute Koordination, Kooperation und Abstimmung erforderte. "Dank des großen Engagements unserer Handwerker, Subunternehmer und bol.com ist es uns gelungen, alle Meilensteine gemäß den vertraglichen Vereinbarungen einzuhalten." Um die BREEAM-NL-Kriterien "Outstanding" zu erfüllen, wurden alle Fahrten zur und von der Baustelle aufgezeichnet. "Auf der Baustelle wurde auch der Abfall streng getrennt, und wir haben, wo immer möglich, mit nachhaltigen Materialien gearbeitet. Im und um das Gebäude wurde LED-Beleuchtung eingesetzt, und auf dem Dach befinden sich PV-Paneele. Eine Kraft-Wärme-Kopplungsanlage sorgt für eine nachhaltige Beheizung und Kühlung des Gebäudes.

Informationen zur Konstruktion

Kunde Ahold Delhaize/bol.com

Planung und Bauleitung DENC Niederlande

Auftragnehmer Bauunternehmen van de Ven

Konstrukteur Pelecon

Installationen von Unterauftragnehmern Hoppenbrouwers Techniek (E), Terberg Totaal Installaties (W), Altebra Sprinklertechnik (Sprinkler)

Bodenelemente VBI Vertriebsgesellschaft

Treppe und Geländer Van der Lee Metaal B.V.

Bedachung A. van Diessen Dacheindeckungen

Aluminium-Fensterrahmen JM van Delft & Zn

Projekt-Infos

Hochwertige Aluminium-Fassadenelemente

Im Anschluss an das bestehende Fulfillment Center und im Auftrag von Bouwbedrijf van de Ven hat der Fassadenbauer JM van Delft & zn die Aluminiumrahmen, Fenster, Türen und Vorhangfassaden für das neue Vertriebszentrum von bol.com hergestellt, geliefert und montiert.

"Die Basis unserer Produkte sind hochwertige und nachhaltig produzierte Schüco-Profile, die wir selbst zu kompletten Fassadenelementen verarbeiten", sagt Remco Kastelijn, Projektleiter bei JM van Delft & zn. "Die vielen Fensterbänder wurden in Elementen von 4 bis 5 Metern nach Waalwijk transportiert und vor Ort gekoppelt." Ein Teil des Projekts wurde mit ScreenLine-Verglasung ausgeführt, bei der motorgesteuerte Lamellenjalousien zwischen dem Doppelisolierglas angebracht wurden. "Darüber hinaus ist ein Großteil der Fensterrahmen mit einer Sonnenschutzverglasung ausgestattet, die die Wärme aktiv abhält und den Mitarbeitern ein Maximum an Tageslicht bietet. Die Nordfassade des Projekts ist mit normalem HR++-Glas mit einem U-Wert von 1,0 ausgestattet, das einen hohen Dämmwert gewährleistet."