'Hochhäuser sind unsere Spezialität'.

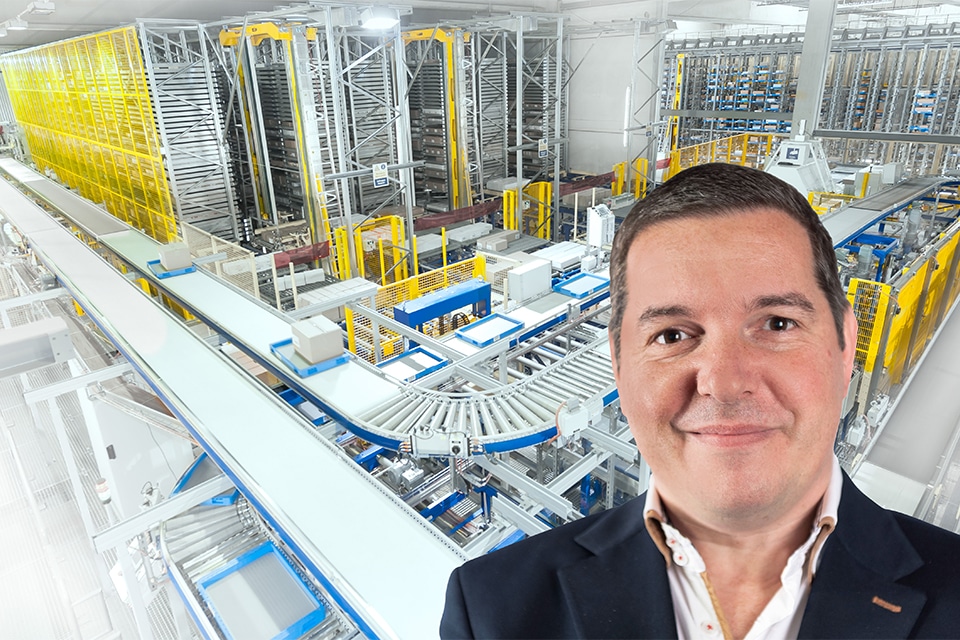

Unternehmen, die sich mit Wareneingang, Lagerung, Bestandsverwaltung, Kommissionierung und Versand beschäftigen, stehen vor großen Herausforderungen. Nicht nur werden hochqualifizierte Lagerarbeiter immer knapper und teurer, auch die verfügbare Fläche für Neu- oder Erweiterungsbauten ist knapp geworden. "Es ist daher wichtig, die vorhandenen Mitarbeiter und Quadratmeter so effizient wie möglich zu nutzen", sagen Projektleiter Stahlbauprojekte Jeroen Aarts und Sales Manager Logistic Solutions BENE Steve Vercammen von SSI SCHÄFER. "Zum Beispiel, indem man in die Höhe geht."

Einzigartiger Ansatz: Silo-Hochhaus

Ein Hochregallager ist ein Lager, das höher als 15 Meter ist. "Die meisten Anbieter von 'Standard'-Lagersystemen bauen nicht höher als 15 bis 16 Meter", wissen Aarts und Vercammen. "Vor allem, weil die Lager dann nicht mehr mit Standardfahrzeugen (Gabelstaplern und Schubmaststaplern) betrieben werden können. Aus Sicherheitsgründen ist die maximale Höhe eines Hochregallagers derzeit auf 50 Meter begrenzt. Größere Höhen sind in diesem Fall ineffizient, finanziell uninteressant und/oder führen zu so schweren Konstruktionen, dass zu viele Lagerplätze verloren gehen", verdeutlicht Vercammen. Bei der traditionellen Bauweise - sowohl in Beton als auch in Stahl - wird das Gebäude oft zuerst errichtet und dann vollständig mit Regalen gefüllt. Dabei geht jedoch wertvoller Lagerraum verloren. Sowohl entlang der Fassaden, im oberen Bereich als auch dort, wo Stützen die Gebäudestruktur tragen müssen. "Das breite Intralogistik-Portfolio von SSI SCHÄFER bietet daher eine weitere Möglichkeit: Silohochhäuser, auch Hochregallager (HBW) genannt. Auch hier bildet die Regalkonstruktion das Rückgrat des Gebäudes. Die Regale dienen auch als Tragkonstruktion für die Dach- und Fassadenplatten, so dass keine separate Halle um die Regale herum gebaut werden muss. Das spart Zeit, Arbeit und vor allem wertvolle Lagerfläche.

Internationales Fachwissen

"Silo-Hochregallager sind bereits für Gebäudehöhen ab 20 Metern interessant. Wer sich für diese Form der Lagerhaltung entscheidet, entscheidet sich in der Tat für eine maximale Lagerung von Paletten, Kisten und/oder Tablaren auf den verfügbaren Quadratmetern", erklärt Vercammen. "Aber auch für eine hohe Lagerdichte, direkten Zugriff auf jeden Artikel, hohe Prozessgeschwindigkeiten und eine ausgezeichnete Verfügbarkeit (24/7). Verschiedene Lagermöglichkeiten, von einfachtiefen bis zu mehrfachtiefen Lösungen, kombiniert mit spezifisch konfigurierten Fachbreiten, garantieren höchste Flexibilität in der Raumnutzung." Dank der einzigartigen Kombination aus internationalem Know-how, Liebe zum Detail und modernster Technologie ist SSI SCHÄFER die erste Wahl im Markt und einer der wenigen Anbieter von Silohochhausprojekten mit Höhen von weit über 40 Metern. "Wir können zahlreiche Referenzen aus der ganzen Welt vorweisen, die Anwender in diesem Bereich inspirieren. Von Standardlagern bis hin zu Kühl- und Tiefkühlanwendungen, bei denen es energetisch sehr interessant ist, möglichst viele Produkte auf möglichst kompaktem Raum zu lagern."

Denken Sie in Lösungen, nicht in Produkten

Nicht umsonst werden Silo-Hochhäuser immer beliebter, meint Vercammen. "Vor allem jetzt, wo für Paletten oder Stückgut wie Kartons und/oder Trays Technologien für den Ein- und Ausgang oder ASRS (Automated Storage and Retrieval System) entwickelt werden. Während traditionell vor allem Krantechnik zum Einsatz kommt, können wir nun auch Shuttle-Lösungen realisieren, die maximale Flexibilität bieten. Damit lassen sich auch Anwendungen, für die bisher die Krantechnik nicht ideal war, in einem Silo-Hochregallager vollautomatisch realisieren. Auf der Grundlage der ein- und ausgehenden Daten beraten wir über die besten Automatisierungsanwendungen, damit Sie als Anwender einen optimalen ROI erzielen."

Angebot von Gesamtlösungen

SSI SCHÄFER verfügt über umfangreiches Know-how in den Bereichen Entwurf, Berechnung, statische Auslegung, Engineering, Produktion und Export, betont Aarts. "Darüber hinaus sind wir in der erdbebensicheren Bauweise zu Hause. Die Basis unserer Silo-Hochregallager ist immer eine Betonbodenplatte. Darauf montieren wir die Anker für unsere Stahlkonstruktion, woraufhin die gesamte Struktur in vorgefertigten Blöcken von ca. 10×1,5×12 Metern (LxBxH) errichtet wird. Die Ebenen, auf die später die Paletten gestellt werden, sind darin bereits vormontiert." Vercammen: "In der Entwurfs- und Konstruktionsphase wird die maximal zulässige Belastung des Bodens und der Stahlkonstruktion in enger Zusammenarbeit mit dem Statiker berechnet, wobei unter anderem das Gewicht der Paletten, der HLK-Anlagen, etwaiger Solarpaneele, das Gewicht der Dach- und Fassadenpaneele sowie die geltenden Wind- und Schneelasten berücksichtigt werden. Bei Kühlhäusern mit isoliertem Boden werden auch die Positionen der Bodenrohre und der strukturellen Verankerungen in enger Abstimmung koordiniert."

Alles aus einer Hand

Neben der robusten Stahlkonstruktion bietet SSI SCHÄFER ein umfangreiches Programm an Lagerbühnen, Treppen und Sicherheitseinrichtungen sowie Lager- und Umsetzgeräte und Shuttle-Systeme. Alle Komponenten werden im eigenen Haus gefertigt und dort passgenau für das Silo-Hochregallager konfiguriert und produziert. SSI SCHÄFER bietet darüber hinaus eine Reihe von ergänzenden Leistungen für Lagerhallen wie z.B. Dach- und Wandverkleidungen als Teil eines umfassenden und kompletten Produktpakets.