Vereinheitlichung der Festigkeit von Betonfertigteilbauten

335 Stützen, 446 Träger, 255 TT-Decken und 18 Bodenplatten für den DSV-Campus in Venlo

In der Malcom McLeanstraat in Sevenum entsteht der neue spartenübergreifende Campus von DSV, einem weltweit tätigen Anbieter von Transport- und Logistikdienstleistungen. Der Campus umfasst ein 19.000 m2 großes Cross-Dock mit 128 Docks und ein zweistöckiges Lager mit über 34.000 m2, das durch ein über 8.000 m2 großes Mezzanin und 33 Docks ergänzt wird. Außerdem werden über 7.000 m2 Bürofläche zur Verfügung stehen. Das Lager hat eine Höhe von 27 Metern. Das Stockwerk wird über eine große Ladefläche für Lastwagen verfügen, die über eine Rampe zugänglich ist. Während die erste Etage in Stahlbauweise errichtet wird, besteht die Konstruktion des Erdgeschosses aus Betonfertigteilen. Auch die Rampe und die Ladefläche sind aus Betonfertigteilen. Um die technische Qualität, die Planung und die Herstellbarkeit der Betonkonstruktionen auf das höchste Niveau zu heben, haben sich das Ingenieurbüro Lincon BV, der Betonhersteller Holcon BV und der Montagepartner Mammoet Montage zusammengetan.

Lincon BV, Holcon BV und Mammoet Montage können auf eine langjährige und sehr enge Partnerschaft zurückgreifen, insbesondere im Tiefbau und im Versorgungsbau. Die Unternehmen verstehen und vertrauen einander voll und ganz und können schnell wechseln, was sowohl der Ausführung als auch dem Endergebnis zugute kommt. Der Betonfertigteilbau für DSV in Venlo ist eine schöne Visitenkarte dafür und wurde von Unibouw BV in Auftrag gegeben. "Der Campus für DSV ist das erste Projekt, das wir für diesen Auftragnehmer realisieren", sagt Bert Peddemors, Projektkoordinator bei Holcon BV. "Wir wurden bereits in einem sehr frühen Projektstadium gebeten, in Zusammenarbeit mit Lincon BV und Mammoet Montage den Tragwerksentwurf von iKAABEE in eine Fertigteilkonstruktion umzusetzen. Ein Auftrag, der uns unter anderem aufgrund einer beeindruckenden gemeinsamen Referenz erteilt wurde, nämlich der Planung, Herstellung und Montage von über 22.000 m3 Betonfertigteilen für den ctPark Amsterdam Cityhub. Ein schönes Detail ist außerdem, dass unsere Schwesterunternehmen Bisoton (Betonfassadenelemente) und Hardeman | van Harten (Fassadenverkleidung) ebenfalls an dem DSV-Projekt beteiligt sind."

Straffes Konstruktionsteam

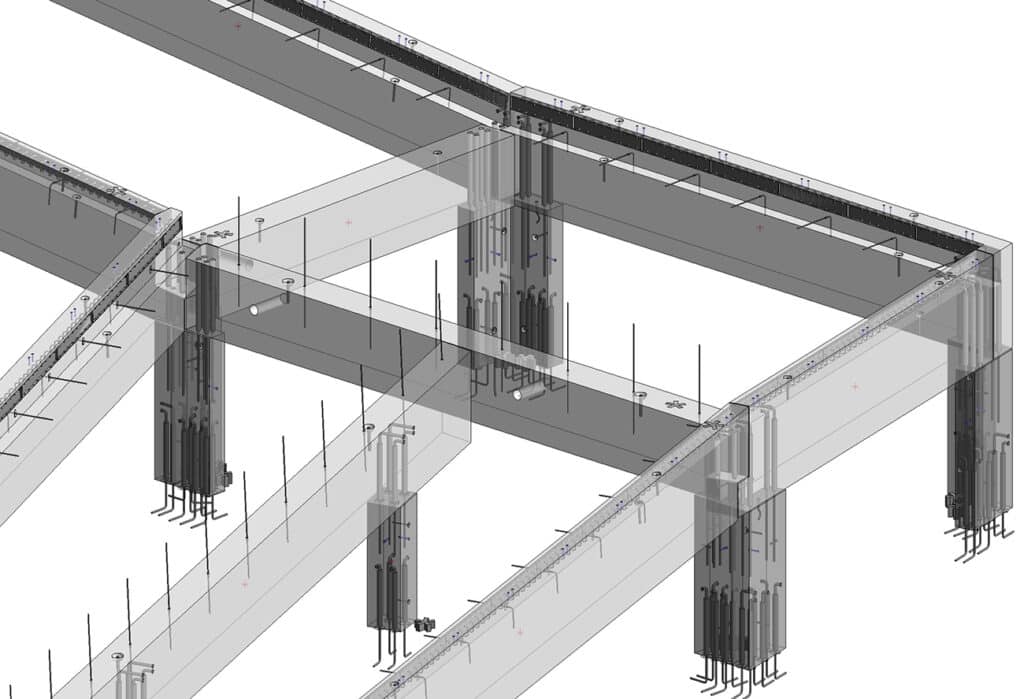

Das ästhetische Design für das BREEAM-NL-zertifizierte neue Gebäude von DSV wurde von den hauseigenen Architekten AK83 und Palazzo entworfen. "In einem eng zusammenarbeitenden Bauteam mit Unibouw BV, Holcon BV und Mammoet Montage haben wir den ästhetischen Entwurf von Palazzo und den strukturellen Entwurf von iKAABEE zu einem technisch machbaren und realisierbaren Entwurf weiterentwickelt", sagt Mathijs van den Hurk, Projektleiter bei Lincon BV, einem Ingenieurbüro mit Wurzeln in der Welt des Betons und der Betonstrukturen. "Dabei haben wir alle kritischen Komponenten sorgfältig überprüft. Auf der Grundlage der Wünsche und Anforderungen des Gebäudenutzers, des Generalunternehmers, der Installateure, des Betonherstellers und des Betonbauspezialisten übernahmen wir die komplette Detailplanung. Außerdem haben wir das grundlegende 3D-Hauptmodell in übersichtliche und effiziente Fertigungs- und Montagezeichnungen umgesetzt."

Betonfertigteilbau

Obwohl der strukturelle Entwurf von iKAABEE zu Fertigteilen tendierte, war er noch nicht ganz im Sinne der Fertigteilidee umgesetzt worden, erklärt Van den Hurk. "Wir haben dies geändert und die Struktur in Elemente zerlegt, die sich hervorragend produzieren, transportieren, heben und montieren lassen. Dank unseres umfassenden Wissens und unserer Erfahrung im Bereich der Konstruktion und durch die Überbrückung der Kluft zwischen allen relevanten Akteuren lassen sich Qualität und Machbarkeit perfekt miteinander verbinden." Als Beispiel nennt er die hohen Säulen, mit denen gearbeitet werden musste. "Um eine ordnungsgemäße und schnelle Montage in 14 Metern Höhe zu gewährleisten, haben wir uns unter anderem darauf konzentriert, die Verbindungen so einfach wie möglich zu gestalten. Außerdem wurde an einigen Stellen zusätzliche Bewehrung eingebracht, so dass hier auf provisorische Stützenstempel verzichtet werden konnte."

Besondere Einrichtungen

In der Vorbereitungsphase lieferte Mammoet Montage Ideen für die richtige Baulogistik, den Bauablauf und die Phaseneinteilung. "Auf der Grundlage der Kapazität unserer Raupenkräne wurde das maximale Gewicht der Elemente bestimmt", sagt Nico Put, Verkaufsleiter bei Mammoet Montage, einem der Fachbereiche von Mammoet Nederland B.V. "Auch die verschiedenen Bauabläufe wurden koordiniert. Sowohl mit Unibouw BV als auch mit Reijrink Staalconstructie b.v., die die Stahlkonstruktion für den Boden realisierte. Und auch die Kranbahnen wurden im Voraus geplant." Das Projekt für DSV hatte drei Kranbahnen, sagt er. "Der Baukran fuhr immer über die Betonpfähle, auf die später die Stützen gesetzt wurden. Um dies zu ermöglichen, musste die Steckbewehrung für die Anschlüsse weggelassen werden. Stattdessen wurden Anker (Einsätze) in die Fundamente gegossen, in die später die Steckbewehrung eingeschraubt wurde."

Das Beste für das Projekt".

Die maximalen Gewichte stellten an einigen Stellen eine Herausforderung dar, sagt Van den Hurk. "Zum Beispiel bei den Trägern des Ladedecks. Schwere Kerle, die wir in den Abmessungen etwas gekniffen haben, damit sie auch in den Montagefluss einbezogen werden konnten." Vor allem die Abmessungen der Elemente wurden in Absprache mit Holcon BV festgelegt. Peddemors: "Außerdem waren die maximalen Lasten wichtig.

Zum Beispiel für das Expeditionsdeck und die Rampe, die große Kräfte aufnehmen müssen. Bei den Lagerhallen und Zwischengeschossen lag der Schwerpunkt besonders auf Effizienz und Haltbarkeit. Unsere Vorspannbahnen boten zum Beispiel die Möglichkeit, die gewünschten Spannweiten mit weniger Beton und weniger herkömmlicher Bewehrung zu realisieren." Van den Hurk: "So arbeiteten wir als Dreiergruppe an einer 'best for project'-Lösung."

Erhebliche Zahlen

Im Oktober 2022 begann Holcon BV mit der Produktion der Betonfertigteile. "In unserer Produktionsstätte in Xanten wurden 335 Stützen, 446 Träger, 255 TT-Decken, 18 Bodenplatten und einige Wände hergestellt", sagt Peddemors. "Die Betonelemente wurden auf unserem Sackfeld zwischengelagert und just-in-time zur Baustelle transportiert. Insgesamt waren 1.018 Fahrten nötig, um alle Elemente zu transportieren, darunter auch Schwertransporte." Vor allem die Balken für die Docks hatten beträchtliche Abmessungen und Gewichte, sagt er. "Der schwerste Balken wog satte 68,2 Tonnen! Dieser Balken wurde Anfang Juni von Xanten nach Venlo transportiert und montiert."

Schnelle und effiziente Installation

Am 28. Februar 2023 begann Mammoet Montage mit der Montage der Betonfertigteile. "Von unserem Werk in Etten-Leur aus haben wir alle Betonfertigteile in zwei Bauabläufen und mit zwei Montageteams montiert", sagt Put. "Neben den bereits erwähnten Elementen von Holcon BV haben wir rund 2.500 Hohlkörperplatten in nur 18 Wochen verarbeitet! Dabei haben wir unter anderem einen 300-Tonnen- und einen 180-Tonnen-Raupenkran eingesetzt."

Die Gründungspfähle für das Lagerhaus wurden bereits vor Ort von Unibouw BV gegossen, sagt er. "Darauf haben wir die Fertigteilstützen gesetzt, gefolgt von den Fertigteilträgern und Hohlkörperplatten. Die Arbeiten für die Docks verliefen ähnlich, nur wurden hier TT-Platten verwendet. "Hier wurden auch die schwersten Balken eingebaut", sagt er.

Während der schwerste Balken vor den Docks 68,2 Tonnen wog, hatten die Balken ein Gewicht von etwa 30 Tonnen, sagt Put. "Die Säulen wogen etwa 15 Tonnen. Um diese Säulen in ihre vertikale Position zu bringen, haben wir Betonblöcke auf dem Feld verlegt. In Kombination mit drei schweren Streben war die Stabilität der Säulen während der Montagearbeiten gewährleistet." Zum Kippen der etwa 13 Meter langen Säulen ließ Mammoet Montage einen speziellen Kipprahmen anfertigen, in den die Säulen mit einem einzigen Kran gestellt und gekippt werden konnten. Die Montage der letzten Elemente erfolgte Ende Juli.