Vereende kracht in prefab betonconstructies

335 kolommen, 446 balken, 255 TT-vloeren en 18 vloerplaten voor DSV-campus in Venlo

Aan de Malcom McLeanstraat in Sevenum wordt druk gebouwd aan de nieuwe crossdivisionele campus van DSV, een wereldwijde leverancier van transport- en logistieke diensten. De campus omvat een crossdock van 19.000 m2 met 128 docks en een tweelaags warehouse van ruim 34.000 m2, aangevuld met ruim 8.000 m2 mezzanine en 33 docks. Ook wordt ruim 7.000 m2 kantoorruimte ingericht. Het warehouse heeft een hoogte van 27 meter. Op de verdieping komt een groot expeditiedek voor vrachtwagens, die bereikbaar is via een hellingbaan. Waar de verdieping wordt gebouwd in staal, bestaat de constructie van de begane grond uit prefab beton. En ook de hellingbaan en het expeditiedek zijn in prefab beton uitgevoerd. Om technische kwaliteit, planning en maakbaarheid van de betonconstructies naar het allerhoogste niveau te tillen, sloegen ingenieursbureau Lincon BV, betonproducent Holcon BV en montagepartner Mammoet Montage de handen ineen.

Lincon BV, Holcon BV en Mammoet Montage kunnen terugvallen op een jarenlang en zeer hecht partnerschap in met name de weg- en waterbouw en utiliteitsbouw. De bedrijven begrijpen en vertrouwen elkaar volledig en kunnen snel schakelen, wat de uitvoering én het eindresultaat ten goede komt. De prefab betonconstructie voor DSV in Venlo is een prachtig visitekaartje hiervoor en is gerealiseerd in opdracht van Unibouw BV. “De campus voor DSV is het eerste project dat wij voor deze aannemer realiseren”, vertelt Bert Peddemors, projectcoördinator bij Holcon BV. “Wij werden al in een zeer vroeg projectstadium benaderd, om in samenwerking met Lincon BV en Mammoet Montage het constructieve ontwerp van iKAABEE om te zetten naar een prefab constructie. Een opdracht die wij onder meer gegund kregen vanwege een indrukwekkende gezamenlijke referentie, namelijk de engineering, productie en montage van ruim 22.000 m3 prefab betonelementen voor ctPark Amsterdam Cityhub. Een leuk detail is bovendien dat onze zusterbedrijven Bisoton (betonnen gevelelementen) en Hardeman | van Harten (gevelbeplating) ook bij het DSV-project betrokken zijn.”

Hecht bouwteam

Het esthetische ontwerp voor de BREEAM-NL gecertificeerde nieuwbouw van DSV is gemaakt door huisarchitect AK83 en Palazzo. “In een hecht bouwteam met Unibouw BV, Holcon BV en Mammoet Montage hebben wij het esthetische ontwerp van Palazzo en het constructieve ontwerp van iKAABEE verder uitgewerkt naar een technisch haalbaar en maakbaar ontwerp”, vertelt Mathijs van den Hurk, projectleider bij Lincon BV, een ingenieursbureau met de wortels in de wereld van beton en betonconstructies. “Hierbij hebben we alle kritische onderdelen nauwkeurig tegen het licht gehouden. Op basis van de wensen en eisen van de gebouwgebruiker, hoofdaannemer, installateurs, betonproducent én betonmontagespecialist hebben wij de complete detailengineering voor onze rekening genomen. Ook hebben wij het grondstoffelijk hoofd-3D-model vertaald naar duidelijke en efficiënte productie- en montagetekeningen.”

Prefab betonconstructie

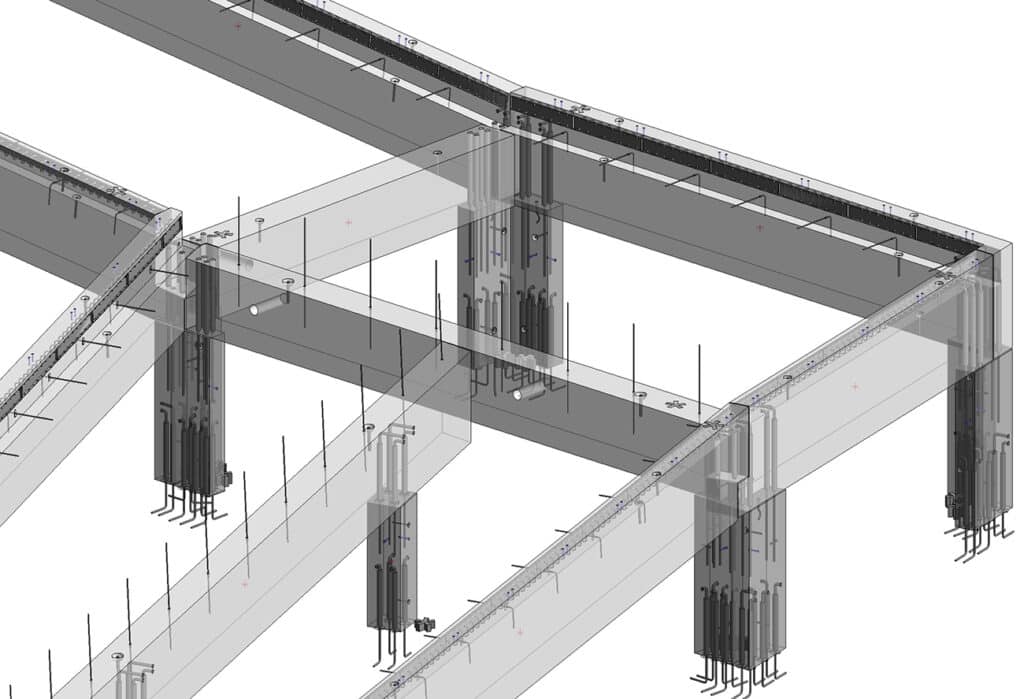

Het constructieve ontwerp van iKAABEE neigde weliswaar naar prefab, maar was nog niet volledig conform de prefabgedachte uitgevoerd, vertelt Van den Hurk. “Wij hebben hier verandering in gebracht en de constructie opgeknipt in elementen die uitstekend te produceren, vervoeren, hijsen én monteren zijn. Dankzij onze uitgebreide constructieve kennis en expertise en door een brug te slaan tussen alle relevante stakeholders, komen kwaliteit en uitvoerbaarheid perfect samen.” Als voorbeeld noemt hij de hoge kolommen waarmee gewerkt moest worden. “Om een goede en snelle montage op 14 meter te waarborgen, hebben wij onder meer gefocust op zo makkelijk mogelijke aansluitingen. Bovendien is op sommige plekken extra wapening toegevoegd, zodat tijdelijke ondersteuningsstempels hier vermeden konden worden.”

Speciale voorzieningen

In de voorbereidende fase heeft Mammoet Montage meegedacht over de juiste bouwlogistiek, bouwvolgorde en faseringen. “Op basis van de capaciteit van onze rupskranen is het maximale gewicht van de elementen bepaald”, vertelt Nico Put, sales manager bij Mammoet Montage, één van de specialistische divisies binnen Mammoet Nederland B.V. “Ook zijn de diverse bouwstromen afgestemd. Zowel met Unibouw BV als met Reijrink Staalconstructie b.v., dat de staalconstructie voor de verdieping realiseerde. En ook de kraanbanen zijn van tevoren bedacht.” Het project voor DSV telde drie kraanbanen, vertelt hij. “De bouwkraan reed steeds over de betonnen poeren, waarop in een later stadium de kolommen zijn geplaatst. Om dit mogelijk te maken, moest de stekwapening voor de verbindingen achterwege blijven. In plaats hiervan zijn ankers (invoegers) in de poeren ingestort, waar in een later stadium de stekwapening is ingedraaid.”

‘Best for project’

De maximale gewichten zorgden op sommige plekken voor uitdagingen, vertelt Van den Hurk. “Bijvoorbeeld met betrekking tot de balken van het laaddeck. Zware jongens die we in afmeting iets hebben geknepen, zodat ook zij in de montagestroom konden meelopen.” In overeenstemming met Holcon BV zijn met name de afmetingen van de elementen bepaald. Peddemors: “Belangrijk waren bovendien de maximale belastingen.

Bijvoorbeeld van het expeditiedek en de hellingbaan, die serieuze krachten moeten opvangen. Voor het warehouse en de mezzaninevloeren is met name gefocust op efficiëntie en duurzaamheid. Zo boden onze voorspanbanen de mogelijkheid om met minder beton en minder traditionele wapening toch de gewenste overspanningen te maken.” Van den Hurk: “Zo hebben wij als drie-eenheid toegewerkt naar een ‘best for project’ oplossing.”

Flinke aantallen

In oktober 2022 is Holcon BV met de productie van de prefab betonelementen gestart. “Op onze productielocatie in Xanten zijn 335 kolommen, 446 balken, 255 TT-vloeren, 18 vloerplaten en enkele wanden geproduceerd”, vertelt Peddemors. “De betonelementen zijn tijdelijk opgeslagen op ons tasveld en just-in-time naar de bouwlocatie vervoerd. In totaal waren 1.018 ritten nodig om alle elementen te vervoeren, waarbij ook zwaar transport is ingezet.” Met name de balken voor de docks hadden flinke afmetingen en gewichten, vertelt hij. “De zwaarste balk woog maar liefst 68,2 ton! Deze balk is begin juni van Xanten naar Venlo vervoerd en gemonteerd.”

Snelle en efficiënte montage

Op 28 februari 2023 is Mammoet Montage gestart met de prefab betonmontage. “Vanuit onze vestiging in Etten-Leur hebben wij in twee bouwstromen en met twee montageploegen alle prefab betonelementen gemonteerd”, vertelt Put. “Naast de genoemde elementen van Holcon BV hebben wij in slechts 18 weken tijd circa 2.500 kanaalplaten verwerkt! Hierbij hebben wij onder meer gebruik gemaakt van een 300-tons en 180-tons rupskraan.”

De funderingspoeren voor het warehouse waren al in het werk gestort door Unibouw BV, vertelt hij. “Wij hebben hier de prefab kolommen bovenop gezet, gevolgd door de prefab balken en kanaalplaten.” De werkzaamheden voor de docks waren vergelijkbaar, alleen is hier gewerkt met TT-platen. “Hier zijn ook de zwaarste balken aangebracht.”

Waar de zwaarste balk voor de docks een gewicht had van 68,2 ton, hadden de balken een gewicht van circa 30 ton, vertelt Put. “De kolommen wogen circa 15 ton. Om deze kolommen in hun verticale stand te kunnen stellen, hebben wij beton-legoblokken in het veld gelegd. In combinatie met drie zware schoren werd de stabiliteit van de kolommen tijdens de montagewerkzaamheden geborgd.” Om de circa 13 meter lange kolommen te kantelen, heeft Mammoet Montage een speciaal kantelframe laten maken waarin de kolommen met behulp van één kraan in geplaatst en gekanteld konden worden. Eind juli zijn de laatste elementen gemonteerd.