Personalisierung ist unsere Stärke".

Stahlblech-Betondecken für die Umgestaltung der monumentalen Van Gendthallen

Mit dem Projekt Van Gendthallen werden fünf monumentale Fabrikhallen in Amsterdam Zentrum-Ost vor dem Abriss bewahrt. Die denkmalgeschützten Fabrikgebäude aus dem Ende des 19. Jahrhunderts werden nachhaltig für die Zukunft vorbereitet. Die Gebäude werden mit 7.500 m2 Sonnenkollektoren und 12.500 m3 recyceltem Beton ausgestattet. Für die Klimatisierung wird ein thermisches Energiespeichersystem mit 160 Meter tiefen Bohrungen die Etagen mit Wärme und Kälte versorgen. Dank der Betonkernaktivierung (BKA) wird nur sehr wenig zusätzliche Energie zum Heizen oder Kühlen der verschiedenen Räume benötigt. Die BKA-Rohre sind in die Stahlblechbetondecken von Tullingh & Partners eingebettet, die die neuen Geschossdecken der Van Gendthallen bilden.

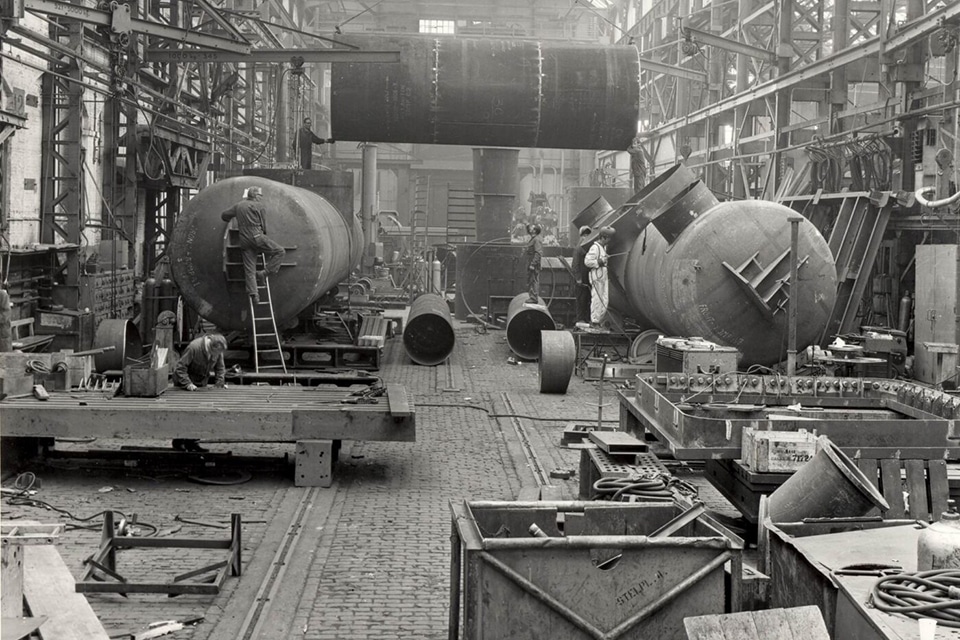

Die Van Gendthallen wurden 1898 von dem berühmten Amsterdamer Architekten Dolf van Gendt entworfen und im Auftrag der Königlichen Niederländischen Fabrik für Werkzeuge und Eisenbahnausrüstung gebaut. An diesem historischen Ort wurden die ersten Dampfzüge und Diesellokomotiven unseres Landes gebaut. Seit Ende des letzten Jahrhunderts standen die Hallen jedoch leer und verfielen, bis sich ein neuer Eigentümer meldete. Auf seine Initiative hin werden die Hallen nun als Epizentrum für Pioniere der Technik, der Kunst und des Designs neu genutzt, ohne ihren industriellen Charakter zu verlieren. Neben dem Drift-Museum werden die Hallen bald Platz für verschiedene Restaurants, Geschäfte, Unternehmen und flexible Büros bieten.

vier Stockwerke realisiert.

Frühzeitige Einbeziehung

Die Umgestaltung wird in einem Bauteam durchgeführt, mit Van Gendthallen als Auftraggeber und Vic Obdam Staalbouw als Stahlbauunternehmen. Fast alle Gebäude werden ein neues, in Ortbeton gegossenes Erdgeschoss mit Betonkernaktivierung haben, auf dem die neuen Stahlkonstruktionen montiert werden, sagt Charles van Oldenbarneveld von Tullingh & Partners. "Die Geschossdecken werden mit unseren ungedämmten Stahlblechbetondecken errichtet, die erhebliche Gewichtseinsparungen, minimalen Betonverbrauch, bessere strukturelle Verbindungen und eine perfekt koordinierte Logistik und Montage ermöglichen. Während einige Hallen drei Stockwerke haben werden, wird die höchste Halle sogar vier Stockwerke haben. Die höchste Stahlbetondecke ist nicht weniger als 13,5 Meter hoch! Wir wurden von Vic Obdam Steel Construction schon sehr früh in das Bauteam eingebunden, um die Konstruktion dafür zu optimieren."

Maßgeschneiderter Entwurf (Implementierung)

"Die vorhandenen Stahlkonstruktionen in den monumentalen Hallen konnten nicht verwendet werden. Deshalb hat Vic Obdam neue Stahlkonstruktionen realisiert", sagt Van Oldenbarneveld. "Innerhalb der Modulmaße dieser Stahlkonstruktion mussten wir ein Bodensystem mit einem Durchmesser von 24,5 cm entwickeln, das für alle Anwendungen geeignet ist. Ob für Spannweiten von 3, 5 oder 8 Metern. Eine Herausforderung, aber genau darin liegt unsere Leidenschaft und Stärke. Das Anforderungsprofil für die Van Gendthallen sah eine minimal zulässige Belastung von 3,7 kN/m2 und eine maximal zulässige Belastung von 5,5 kN/m2 vor. In die Böden mussten auch die Rohre für die Fußbodenheizung und -kühlung integriert werden. Außerdem wurde eine Ausführung mit schwarzem Beton auf der Oberseite und anthrazitfarbenen Stahlplatten auf der Unterseite gefordert. Unser Entwurf erfüllte die gestellten Anforderungen nahtlos."

Emissionsfrei an die richtigen Stellen

Im März 2024 begann Tullingh & Partners mit der Montage und arbeitete in einem Bauzug hinter Vic Obdam Steel Construction. "Bevor wir mit der Arbeit beginnen, werden Sicherheitsnetze an den Gebäuden angebracht", erklärt Van Oldenbarneveld. "Da ein interner Transport der Profilbleche in diesem Fall nicht mehr möglich ist, werden die Stahlblechpakete bereits bei der Montage der Stahlkonstruktion an den richtigen Stellen platziert. Alle Stahlplatten werden just-in-time zur Baustelle transportiert, wo sie mit Hilfe von Elektrostaplern, Elektrobühnen und Elektrokränen an die richtigen Stellen gebracht werden."

Gute Zusammenarbeit

Tullingh & Partners ist für das Engineering, die Lieferung und die Montage der profilierten Stahlplatten verantwortlich. "Anschließend verlegt Van Gendthallen im eigenen Haus die Bewehrung, montiert die Fußbodenheizungsrohre und gießt den Beton. Für die Feinabstimmung dieser Prozesse ist eine gute Zusammenarbeit unerlässlich. Das ist bei diesem Projekt besonders wichtig. Die Atmosphäre in der Werkstatt ist sehr motivierend und jeder gibt sein Bestes. Das kommt der Qualität dieses besonderen Projekts sehr zugute. Jeder kümmert sich um die besten Zutaten, um ein Gebäude zu schaffen, das wir bald gemeinsam und in vollen Zügen genießen können. Als Tullingh & Partner sind wir sehr stolz darauf, einen Beitrag zu diesem Projekt leisten zu können."

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Tullingh & Partner BV.

Kontakt zu opnemen

Kontakt zu opnemen